Bill of Materials

Bill of Material (BOM) adalah suatu representasi yang mendetail mengenai produk akhir, yang mencakup daftar semua barang, bahan baku, dan material yang diperlukan untuk merakit, mencampurkan, atau memproduksi produk tersebut (Fogarty, 1991). BOM memberikan informasi penting tentang bagian-bagian yang membentuk produk serta bahan yang harus diperoleh atau diproduksi dalam proses pembuatan. Dalam penyusunannya, BOM terbagi menjadi dua jenis struktur, yaitu Single Level Bill of Material dan Multilevel Tree Structure and Levels, yang membedakan tingkat perincian komponen dari produk akhir yang dijelaskan.

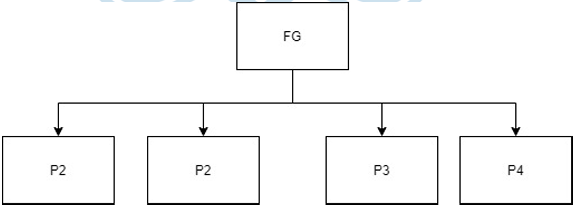

BOM Single Level Bill of Materials

Pada Single Level Bill of Material, hanya komponen yang berada di level pertama yang dicatat. Detail produk akhir hanya mencakup komponen utama, sehingga tidak dapat dipastikan apakah komponen-komponen tersebut akan dibeli atau diproduksi sendiri.

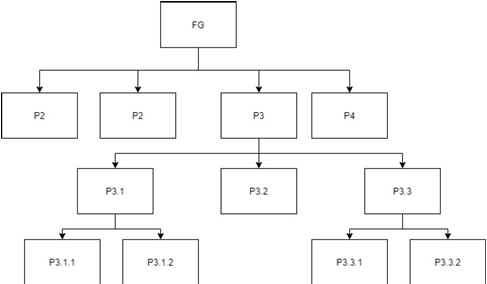

BOM Multilevel Tree Structure and Levels

Pada Multilevel Tree Structure and Levels, Komponen-komponen disusun dalam hierarki. Puncak hierarki adalah produk akhir, yang kemudian diuraikan menjadi komponen-komponen penyusunnya hingga mencapai bahan baku di tingkat terendah. Apabila suatu komponen diperoleh dalam bentuk barang setengah jadi atau barang jadi, maka rincian bahan baku dari komponen tersebut tidak akan dijelaskan.

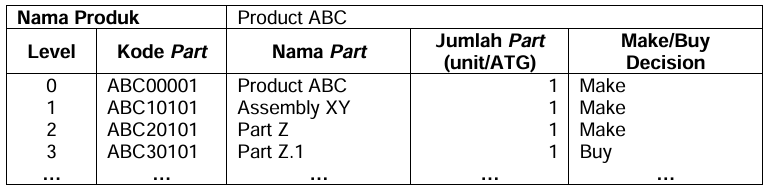

Bill of Materials Table

Dalam menggunakan format tabel, penting untuk memperhatikan kode part yang akan menentukan level dan parent dari setiap part. Tabel BOM harus mencakup informasi seperti nama part, kode part, level part, jumlah part yang diperlukan untuk setiap produk, serta keputusan untuk membuat atau membeli. Jika produk memerlukan lebih dari satu jenis bahan baku, informasi tentang bahan baku tersebut harus dicantumkan dalam tabel. Namun, jika hanya ada satu bahan baku yang digunakan, maka informasi tersebut tidak perlu dituliskan.

Kode Part BOM

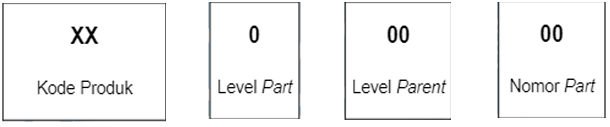

Untuk mempermudah pencarian komponen dan menghindari kesalahpahaman, dibuatlah sistem pengkodean part. Pengkodean ini memberikan identitas unik pada setiap part, sehingga dapat membedakan part yang memiliki nama sama di antara produk yang berbeda.

Dua huruf pertama merupakan inisial dari produk, contohnya jika produk yang dibuat adalah Kursi Busa, maka inisial yang digunakan adalah KB. Digit angka pertama menunjukkan level part, yang ditulis dengan angka 0 hingga 9. Digit kedua dan ketiga menunjukkan nomor parent part, yang juga ditulis dengan angka 0 hingga 9. Nomor parent part dapat dilihat dari dua digit terakhir nomor part yang memiliki tingkat lebih tinggi. Digit keempat dan kelima menunjukkan nomor part, yang ditulis dengan angka 0 hingga 9. Nomor part akan terus berlanjut meskipun part tersebut memiliki parent yang berbeda.

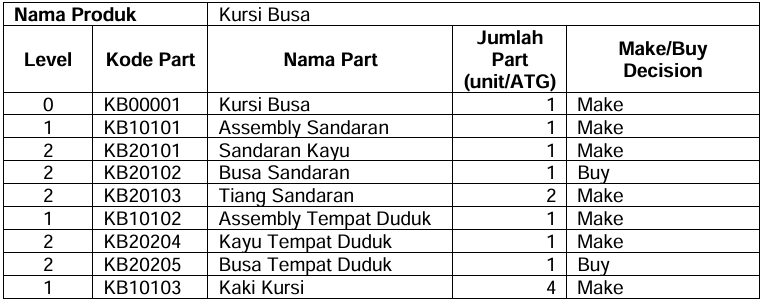

BOM: Tabel & Kode Part Kursi Busa

Kursi Busa sebagai barang jadi memiliki kode part KB00001. KB adalah kode dari Kursi Busa. Digit angka pertama adalah 0 menunjukkan kursi busa berada pada level 0 yang berarti kursi busa adalah barang jadi. Digit angka kedua dan ketiga adalah 00 menunjukkan bahwa kursi busa tidak memiliki parent karena kursi busa adalah barang jadi. Digit keempat dan kelimat adalah 01 yang menunjukkan bahwa kursi busa memiliki urutan satu pada level 0. Assembly Sandaran, Assembly Tempat Duduk, dan Kaki Kursi adalah part utama penyusun produk Kursi Busa sehingga ketiga part tersebut terletak pada level 1 yang langsung berada di bawah part Kursi Busa. Ketiga part tersebut juga memiliki Kursi Busa sebagai parent maka nomor parent yang akan tercantuk pada digit angka kedua dan ketiga adalah 01. Digit angka keempat dan kelima akan mengikuti urutan assembly. Part Assembly Sandaran berada pada urutan pertama, part Assembly Tempat Duduk berada pada urutan kedua, dan part Kaki Kursi berada pada urutan ketiga, sehingga secara berturut-turut nomor part ketiga part tersebut adalah 01, 02, dan 03. Jika disusun menjadi kode part, Assembly Sandaran memiliki kode part KB10101, Assembly Tempat Duduk memiliki kode part KB10102, dan Kaki Kursi memiliki kode part KB10103. Sandaran Kayu, Busa Sandaran, dan Tiang Sandaran adalah part penyusun untuk part Assembly Sandaran sehingga berada pada level 2 dan berada di bawah part Assembly Sandaran. Parent dari ketiga part tersebut adalah Assembly Sandaran yang memiliki nomor part 01. Secara berurutan, nomor part untuk Sandaran Kayu, Busa Sandaran, dan Tiang Sandaran adalah 01, 02, dan 03. Jika disusun menjadi kode part maka Sandaran Kayu berkode KB20101, Busa Sandaran berkode KB20102, dan Tiang Sandaran berkode KB20103. 13 Kayu Tempat Duduk dan Busa Tempat Duduk menyusun part Assembly Tempat Duduk sehingga berada pada level 2. Parent part Kayu Tempat Duduk dan Busa Tempat Duduk adalah part Assembly Tempat Duduk sehingga nomor parent kedua part tersebut adalah 02. Urutan nomor part Kayu Tempat Duduk dan Busa Tempat Duduk melanjutkan dari nomor part sebelumnya pada level yang sama meskipun memiliki parent yang berbeda. Nomor part Kayu Tempat Duduk dan Busa Tempat Duduk secara berturut-turut adalah 04 dan 05, maka kode part yang terbentuk untuk Kayu Tempat Duduk adalah KB20204 dan untuk Busa Tempat Duduk adalah KB20205. Part dengan keputusan buy atau beli berada pada level terendahnya sehingga tidak menjadi parent untuk part apapun tetapi part dengan keputusan make dapat menjadi parent untuk part lain atau bahan baku tertentu. Pada BOM bentuk tabel, jika digunakan satu bahan baku maka bahan baku beserta kodenya tidak perlu dituliskan tetapi jika menggunakan beberapa bahan baku maka sebaiknya ditulis beserta dengan kodenya. Bahan baku dapat memiliki kode yang berbeda meski bahan yang digunakan sama. Perbedaan tersebut dapat disebabkan pada perbedaan ukuran dasar atau ciri-ciri khusus lainnya. Pada Multilevel Tree Structure and Leaves, part dituliskan secara terperinci hingga level terendah yaitu bahan baku beserta dengan kode part maupun kode bahan baku.

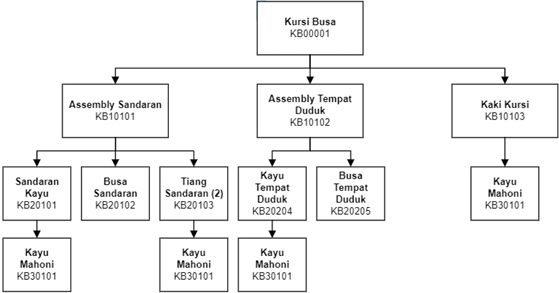

Multilevel Tree Structure and Leaves Produk Kursi Busa

Multilevel Tree Structure and Leaves yang mencantumkan nama dan kode part. Level, parent, maupun part penyusun terlihat 14 dengan jelas beserta dengan kode part. Struktur ini adalah struktur yang paling sering digunakan karena menampilkan informasi secara lengkap. Pada penelitian ini digunakan struktur Multilevel Tree Structure and Levels yang dituliskan dalam bentuk tabel. Struktur Multilevel dipilih karena dibutuhkan susunan komponen produk yang terperinci untuk menentukan part penyusun dan keputusan buy or make suatu part. Part yang dibuat kemudian akan dirincikan proses pembuatan dan dihitung waktu prosesnya.

Work Center

📌 Apa Itu Work Center dalam MRP (Manufacturing Resource Planning) di Odoo?

🔹 Definisi Work Center

Work Center (WC) dalam Manufacturing Resource Planning (MRP) adalah tempat kerja atau unit produksi di mana suatu operasi manufaktur dilakukan. Work Center bisa berupa:

✅ Mesin, seperti mesin bubut, mesin frais, atau mesin potong.

✅ Stasiun kerja manual, seperti meja perakitan atau area pengecekan kualitas.

✅ Robot atau alat otomatis, seperti robot pemotong atau pencetak 3D.

Work Center membantu dalam mengelola dan mengoptimalkan sumber daya produksi, termasuk tenaga kerja, mesin, dan waktu produksi.

🔹 Fungsi Work Center dalam MRP Odoo

Dalam Odoo Manufacturing Module (MRP), Work Center berperan penting dalam:

1️⃣ Menentukan Alur Produksi

- Setiap Work Center memiliki tahapan prosesnya sendiri.

- Contoh: Meja → Mesin Bubut → Mesin Frais → Mesin Potong.

2️⃣ Mengoptimalkan Waktu dan Biaya Produksi

- Dengan mengatur kapasitas produksi, setup time, dan cleanup time, produksi menjadi lebih efisien.

3️⃣ Menganalisis Efisiensi dan Beban Kerja

- Data dari Work Center bisa digunakan untuk mengevaluasi bottleneck atau area yang perlu perbaikan.

4️⃣ Mengurangi Kesalahan Produksi

- Work Center membantu memastikan bahwa setiap tahap produksi dilakukan sesuai standar.

5️⃣ Menghitung Biaya Produksi Secara Akurat

- Dengan Cost per Hour, perusahaan bisa mengetahui biaya produksi secara real-time.

🔹 Komponen Work Center dalam Odoo

Di Odoo, setiap Work Center memiliki beberapa field penting, yaitu:

| Field | Deskripsi |

|---|---|

| Name | Nama Work Center, contoh: Mesin Bubut, Mesin Potong. |

| Code | Kode unik untuk setiap WC. |

| Working Hours | Jam kerja Work Center dalam sehari. |

| Capacity | Kapasitas produksi per jam. |

| Efficiency Factor | Efisiensi mesin atau tenaga kerja di Work Center. |

| Setup Time (menit) | Waktu yang dibutuhkan untuk menyiapkan Work Center sebelum mulai produksi. |

| Cleanup Time (menit) | Waktu untuk membersihkan atau menyelesaikan proses sebelum Work Center digunakan kembali. |

| Cost per Hour | Biaya operasional per jam Work Center. |

| Employee per WC | Jumlah tenaga kerja yang bekerja di Work Center. |

| Operation Type | Jenis operasi yang dilakukan, contoh: Bubut, Potong, Rakitan. |

🔹 Contoh Penerapan Work Center dalam Produksi

Misalnya kita ingin memproduksi komponen logam yang harus melalui 4 tahap:

1️⃣ Meja (Persiapan Bahan) → 2️⃣ Mesin Bubut → 3️⃣ Mesin Frais → 4️⃣ Mesin Potong

Setiap Work Center memiliki setup time, kapasitas, dan biaya produksi sendiri. Jika salah satu Work Center mengalami keterlambatan atau efisiensinya rendah, kita bisa langsung mengidentifikasi dan memperbaikinya di Odoo.

🔹 Keuntungan Menggunakan Work Center di Odoo MRP

✅ Otomatisasi Produksi → Mengurangi intervensi manual dan mempercepat alur produksi.

✅ Perencanaan Lebih Akurat → Bisa melihat waktu dan biaya produksi dengan lebih rinci.

✅ Pengurangan Waktu Tunggu → Mengoptimalkan penggunaan mesin dan tenaga kerja.

✅ Monitoring Performa Work Center → Bisa melihat mana yang kurang efisien dan melakukan perbaikan.

✅ Integrasi dengan Modul Lain → Terhubung dengan Inventory, Sales, dan Accounting di Odoo.

🔹 Kesimpulan

Work Center dalam MRP Odoo adalah elemen penting dalam pengelolaan produksi, memungkinkan perusahaan untuk mengoptimalkan waktu, tenaga kerja, dan biaya produksi. Dengan Work Center yang dikelola dengan baik, proses produksi menjadi lebih efisien, terukur, dan menguntungkan.

Simulasi Work Center di Odoo

| Field | Meja | M. Bubut (1) | M. Freis | M. Bubut (2) | M. Potong |

|---|---|---|---|---|---|

| Time Efficiency (%) | 95 | 90 | 85 | 90 | 95 |

| Capacity (unit/jam) | 60 | 30 | 10 | 20 | 120 |

| OEE Target (%) | 90 | 90 | 85 | 90 | 95 |

| Setup Time (menit) | 5 | 10 | 15 | 10 | 5 |

| Cleanup Time (menit) | 3 | 5 | 7 | 5 | 3 |

| Cost per Hour (per WC) (IDR) | 50,000 | 75,000 | 100,000 | 75,000 | 60,000 |

| Cost per Hour (per Employee) (IDR) | 15,000 | 20,000 | 25,000 | 20,000 | 18,000 |

📌 Deskripsi Work Center (WC)

1️⃣ Work Center: Meja

🛠 Deskripsi:

- Digunakan untuk proses awal seperti perakitan dasar atau persiapan bahan sebelum masuk ke mesin produksi.

- Proses yang dilakukan biasanya manual atau semi-manual.

🔹 Karakteristik:

✅ Kapasitas: 60 unit/jam

✅ Efisiensi: 95%

✅ Setup Time: 5 menit

✅ Cleanup Time: 3 menit

✅ Cost per Hour: Rp 50.000

✅ Operator: Tenaga kerja umum

🛠 Manfaat:

- Memastikan bahan siap sebelum masuk ke tahap pemrosesan lebih lanjut.

- Prosesnya cepat dan mudah dilakukan tanpa perlu keterampilan tinggi.

2️⃣ Work Center: M. Bubut (1)

🛠 Deskripsi:

- Mesin Bubut tahap pertama digunakan untuk membentuk material dengan presisi awal.

- Digunakan untuk pemotongan, pembentukan, dan perataan permukaan benda kerja.

🔹 Karakteristik:

✅ Kapasitas: 30 unit/jam

✅ Efisiensi: 90%

✅ Setup Time: 10 menit

✅ Cleanup Time: 5 menit

✅ Cost per Hour: Rp 80.000

✅ Operator: Teknisi bubut terlatih

🛠 Manfaat:

- Membantu membentuk material dengan ukuran awal yang presisi.

- Mengurangi kesalahan produksi pada tahap berikutnya.

3️⃣ Work Center: M. Freis

🛠 Deskripsi:

- Mesin frais digunakan untuk pemotongan presisi tinggi, seperti pembuatan alur, lubang, atau bentuk kompleks.

- Cocok untuk material yang membutuhkan detail tinggi.

🔹 Karakteristik:

✅ Kapasitas: 10 unit/jam

✅ Efisiensi: 85%

✅ Setup Time: 15 menit

✅ Cleanup Time: 7 menit

✅ Cost per Hour: Rp 100.000

✅ Operator: Teknisi frais berpengalaman

🛠 Manfaat:

- Memungkinkan pembuatan komponen dengan detail yang sangat presisi.

- Cocok untuk material yang membutuhkan ketelitian tinggi sebelum tahap finishing.

4️⃣ Work Center: M. Bubut (2)

🛠 Deskripsi:

- Tahap kedua dari proses pembubutan untuk penyempurnaan bentuk dan ukuran material.

- Digunakan setelah tahap frais untuk memastikan hasil akhir presisi sebelum pemotongan akhir.

🔹 Karakteristik:

✅ Kapasitas: 20 unit/jam

✅ Efisiensi: 90%

✅ Setup Time: 10 menit

✅ Cleanup Time: 5 menit

✅ Cost per Hour: Rp 85.000

✅ Operator: Teknisi bubut mahir

🛠 Manfaat:

- Memberikan hasil akhir yang lebih akurat setelah proses frais.

- Memastikan material siap untuk tahap pemotongan akhir.

5️⃣ Work Center: M. Potong

🛠 Deskripsi:

- Mesin potong digunakan untuk tahap akhir, memotong material sesuai ukuran dan spesifikasi yang diinginkan.

- Proses cepat dan efisien, memastikan produk siap untuk perakitan atau distribusi.

🔹 Karakteristik:

✅ Kapasitas: 120 unit/jam

✅ Efisiensi: 95%

✅ Setup Time: 5 menit

✅ Cleanup Time: 3 menit

✅ Cost per Hour: Rp 60.000

✅ Operator: Tenaga kerja terampil

🛠 Manfaat:

- Mempercepat produksi dengan pemotongan akurat dan konsisten.

- Mengurangi limbah material dengan pemotongan yang lebih presisi.

🎯 Kesimpulan

Kelima Work Center (WC) ini membentuk alur produksi yang efisien, mulai dari persiapan bahan, pemrosesan, hingga pemotongan akhir.

Dengan mengetahui karakteristik dari setiap jenis WC, kita akan lebih mudah:

✅ Memilih mesin yang sesuai dengan kebutuhan produksi.

✅ Mengoptimalkan biaya tenaga kerja dan operasional.

✅ Memastikan hasil produksi yang lebih presisi dan efisien.

📌 Penjelasan Field Work Center di Odoo

1️⃣ Time Efficiency (%)

Definisi: Mengukur seberapa efektif Work Center dalam menjalankan proses produksi dibandingkan waktu yang tersedia.

🔹 Contoh:

- Meja memiliki efisiensi 95%, artinya dari 100% waktu kerja, hanya ada 5% waktu idle.

- M. Freis memiliki efisiensi 85%, menunjukkan bahwa ada lebih banyak waktu idle karena kompleksitas prosesnya.

🛠 Manfaat:

- Memudahkan estimasi kapasitas produksi.

- Mengidentifikasi bottleneck (hambatan produksi).

2️⃣ Capacity (unit/jam)

Definisi: Jumlah unit produk yang dapat diproses oleh Work Center dalam satu jam.

🔹 Contoh:

- M. Potong bisa menghasilkan 120 unit/jam karena proses pemotongan lebih cepat.

- M. Freis hanya 10 unit/jam karena lebih detail dan kompleks.

🛠 Manfaat:

- Membantu perencanaan produksi berdasarkan kapasitas Work Center.

- Mengoptimalkan jadwal kerja untuk menghindari overload.

3️⃣ OEE Target (%)

Definisi: Target Overall Equipment Effectiveness (OEE), yaitu standar efisiensi yang ingin dicapai dalam produksi.

🔹 Contoh:

- Meja & M. Potong memiliki target 90-95%, karena prosesnya sederhana dan bisa berjalan dengan sedikit gangguan.

- M. Freis hanya 85%, karena sering memerlukan setup ulang atau waktu idle lebih tinggi.

🛠 Manfaat:

- Mengukur kinerja aktual terhadap target yang diharapkan.

- Memudahkan evaluasi apakah suatu Work Center bekerja sesuai standar.

4️⃣ Setup Time (menit)

Definisi: Waktu yang dibutuhkan untuk menyiapkan mesin sebelum mulai produksi.

🔹 Contoh:

- Meja hanya butuh 5 menit untuk setup karena cukup meletakkan material.

- M. Freis butuh 15 menit karena ada banyak komponen yang harus disiapkan.

🛠 Manfaat:

- Memastikan proses produksi tidak terganggu akibat persiapan yang terlalu lama.

- Mengoptimalkan efisiensi dengan mengurangi waktu setup.

5️⃣ Cleanup Time (menit)

Definisi: Waktu yang dibutuhkan untuk membersihkan atau mereset Work Center setelah selesai produksi.

🔹 Contoh:

- M. Potong hanya perlu 3 menit karena tidak banyak sisa material.

- M. Freis butuh 7 menit karena ada banyak serbuk logam atau residu yang harus dibersihkan.

🛠 Manfaat:

- Menghindari keterlambatan produksi akibat Work Center yang tidak siap digunakan.

- Menjaga kebersihan dan keamanan dalam proses produksi.

6️⃣ Cost per Hour (per Work Center) (IDR)

Definisi: Biaya operasional Work Center per jam, mencakup listrik, bahan bakar, perawatan, dan depreciation (penyusutan).

🔹 Contoh:

- M. Freis memiliki biaya tertinggi (Rp 100.000/jam) karena menggunakan banyak energi dan butuh perawatan lebih sering.

- Meja hanya Rp 50.000/jam karena lebih sederhana.

🛠 Manfaat:

- Memudahkan perhitungan biaya produksi per unit.

- Membantu menentukan harga jual produk dengan memperhitungkan biaya Work Center.

7️⃣ Cost per Hour (per Employee) (IDR)

Definisi: Biaya tenaga kerja per jam berdasarkan keahlian yang dibutuhkan untuk mengoperasikan Work Center.

🔹 Contoh:

- M. Freis butuh operator berpengalaman, sehingga biayanya lebih mahal (Rp 25.000/jam).

- Meja bisa dioperasikan oleh siapa saja, sehingga biayanya lebih murah (Rp 15.000/jam).

🛠 Manfaat:

- Mempermudah perhitungan biaya tenaga kerja dalam proses produksi.

- Memastikan perencanaan anggaran tenaga kerja lebih akurat.

🎯 Kesimpulan

Dengan mengenali setiap elemen di Work Center, prosesnya akan menjadi lebih mudah:

✅ Memaksimalkan efisiensi produksi.

✅ Mengoptimalkan penggunaan mesin & tenaga kerja.

✅ Mengontrol biaya operasional dan menetapkan harga jual yang kompetitif.

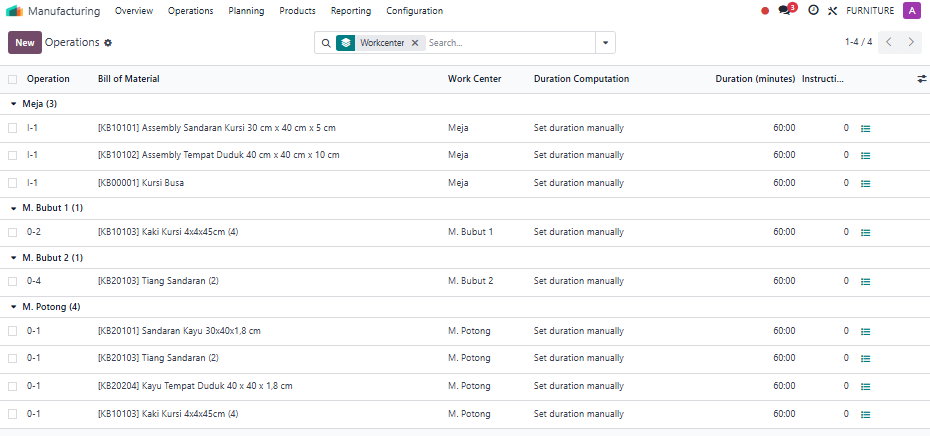

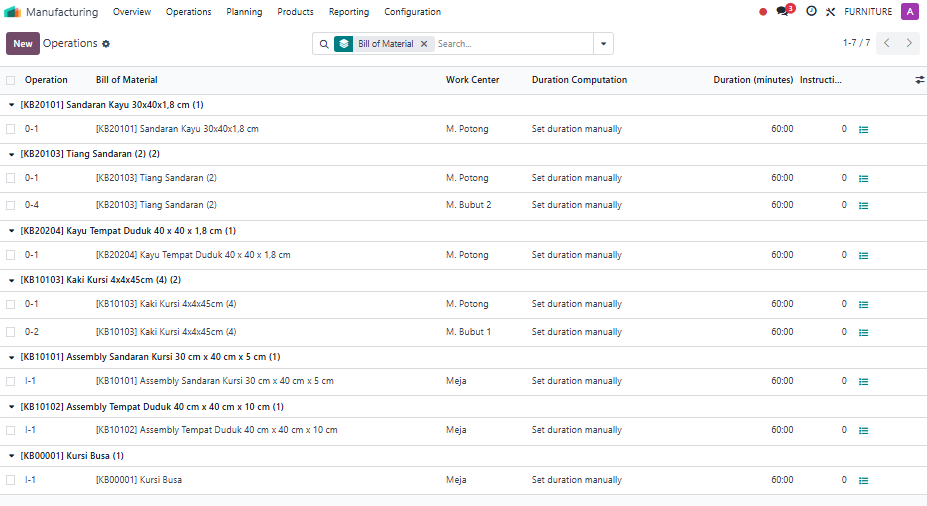

📌 Pembagian Operations Berdasarkan Work Center & BOM

| Kode BOM | Nama Item | Work Center (WC) yang Sesuai | |

|---|---|---|---|

| KB20101 | Sandaran Kayu 30x40x1,8 cm | M. Potong (Pemotongan Kayu) | 0-1 |

| KB20103 | Tiang Sandaran (2) | M. Potong → M. Bubut (2) (Pemotongan & Pembubutan) | 0-1 0-4 |

| KB20204 | Kayu Tempat Duduk 40 x 40 x 1,8 cm | M. Potong (Pemotongan Kayu) | 0-1 |

| KB10103 | Kaki Kursi 4x4x45cm (4) | M. Potong → M. Bubut (1) (Pemotongan & Pembubutan) | 0-1 0-2 |

| KB10101 | Assembly Sandaran Kursi 30 cm x 40 cm x 5 cm | Meja (Perakitan) | I-1 |

| KB10102 | Assembly Tempat Duduk 40 cm x 40 cm x 10 cm | Meja (Perakitan) | I-1 |

| KB00001 | Kursi Busa | Meja (Final Assembly) | I-1 |

📌 Penjelasan Work Center untuk Proses Produksi

1️⃣ M. Potong → Digunakan untuk memotong kayu sesuai ukuran spesifikasi.

📌 Digunakan untuk: KB20101, KB20103, KB20204, KB10103

2️⃣ M. Bubut (1) → Digunakan untuk membentuk komponen bulat atau finishing pada kayu, seperti kaki kursi atau tiang sandaran.

📌 Digunakan untuk: KB10103 (Kaki Kursi), KB20103 (Tiang Sandaran)

3️⃣ M. Bubut (2) → Jika ada proses tambahan untuk finishing detail pada sandaran atau tempat duduk.

📌 Digunakan untuk: KB20103 (Tiang Sandaran)

4️⃣ M. Freis → Digunakan untuk membentuk permukaan kayu lebih halus atau membuat sambungan kayu.

📌 Opsional, tergantung detail pemesinan kayu

5️⃣ Meja (Assembly) → Digunakan untuk merakit bagian-bagian kursi, termasuk sandaran, tempat duduk, dan kaki kursi.

📌 Digunakan untuk: KB10101, KB10102, KB00001

📌 Alur Produksi Kursi Busa Berdasarkan Work Center

1️⃣ M. Potong → Memotong bahan dasar kayu.

2️⃣ M. Bubut → Memproses kaki kursi dan tiang sandaran.

3️⃣ M. Freis → Jika perlu dilakukan finishing permukaan.

4️⃣ Meja (Assembly) → Merakit komponen menjadi kursi siap pakai.

🚀 Kesimpulan:

Dalam praktik produksi, Work Center utama yang digunakan adalah M. Potong, M. Bubut (1 dan 2), dan Meja (Assembly) untuk memastikan setiap bagian kursi dibuat dengan presisi sebelum perakitan akhir.

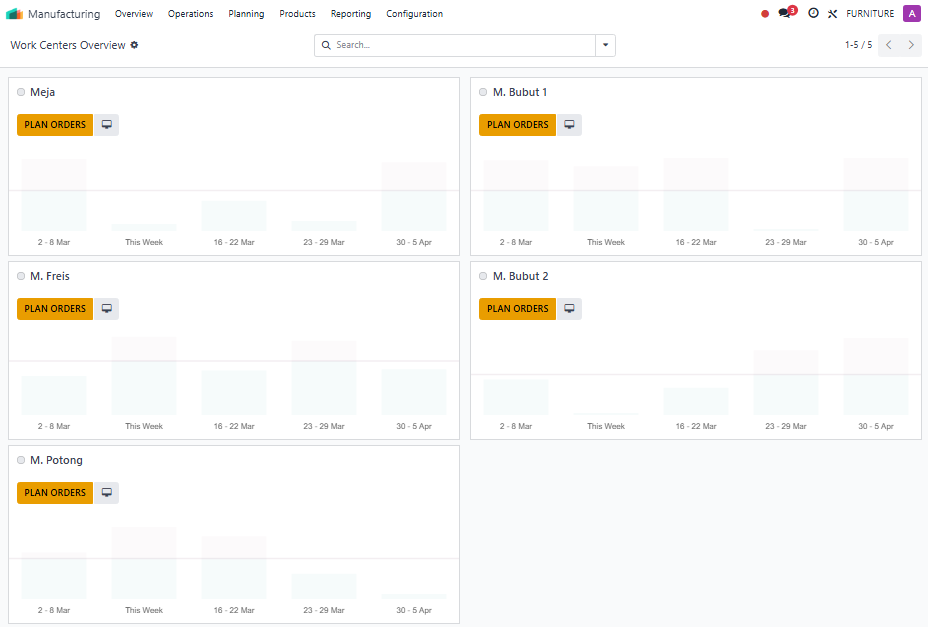

Work Center Overview

Operations Group by BOM

Operations Group by Work Center